资产跟踪和定位解决方案帮助 GE Aviation 提高了生产力并改善了工作流程管理

在 GE 航空集团的维护、维修和大修 (MRO) 设施 ACSC 中,跟踪零件和工单流程管理是一个大问题,也是需要解决的首要任务。

每天,ACSC 都会检查 2,000 多个工单的状态,以确定当天的工作优先级。通过手动检查前一天哪些工单已到达哪个站点,这项任务大约需要 12 个人每人花费 3 个小时。

ACSC 最需要的是一个准确、高效且简单的定位系统,以实现优先级流程自动化并始终实时跟踪其工作订单的位置。

安装 UWB 资产跟踪和定位系统 后,原本需要 12 个人每人 3 小时完成的日常任务减少到每人 15-20 分钟。以前,ACSC 必须依靠了解对零件执行的最终操作来估计其位置。然后,他们会手动搜索找到它。借助RTLS,现在可以连续、准确地了解所有工作订单位置。

一旦在整个工厂范围内实施,该公司发现该解决方案在三个月内实现了投资回报,提高了生产力并增加了工作能力;同时提高员工满意度。

“像我们这样的设施中最 大的挑战之一是跟踪所有移动部件。在安装UWB RTLS系统之前,由于寻找丢失或放错位置的零件和工单,导致生产力下降。自从安装RTLS系统以来,生产控制的生产率提高了 12 倍,我们的产能提高了 15%,并在三个月内实现了投资回报。”

-Kyle Mosier,GE Aviation ACSC 现场数字化负责人

问题:许多移动部件

马萨诸塞州的一家成型解决方案工厂面临着同一工厂内有许多移动部件的常见问题。在这种情况下,大量运动物体很难不放错任何东西,从而可能导致生产停止。相似的资产让这变得更具挑战性。焊接、磨削或车削等制造工艺也使得在制造工艺后期之前无法用条形码或其他标识符标记特定资产。

未能找到所需资产通常会延迟多个流程,因为在搜索特定工作订单或机器零件期间,其他资产可能会陷入停滞。这使得准确了解每个物体在每个生产阶段的位置变得至关重要。

这家成型解决方案工厂通过将每个生产任务与特定的容器相关联来解决这个问题。垃圾箱保存每个项目的识别工单。然后,当产品被车削、清洁、组装和检查时,工人们在工厂周围移动这些垃圾箱,以便垃圾箱的位置与每项任务的进度相对应。

然而,在正确的时间找到所需的垃圾箱仍然具有挑战性,特别是因为很多垃圾箱看起来都很相似,而且它们可能会根据工作状态和积压情况快速或缓慢地移动。

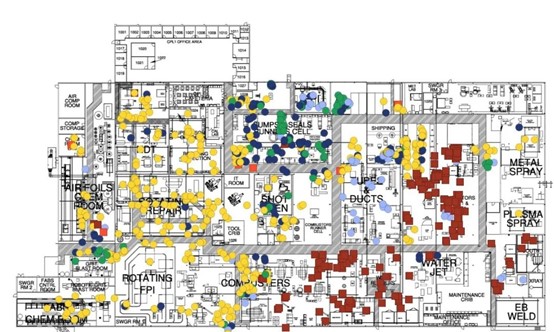

为了监控工作状态,工厂人员将UWB跟踪标签贴在每个垃圾箱上。这些标签实时自动记录垃圾箱位置,精 确度在几英寸之内。WISER 的无线场地在其标签和跟踪软件中注册资产位置,将其位置覆盖在设施地图或平面图上。这样可以立即了解每个垃圾箱的位置、垃圾箱是否处于静止状态、运动状态、生产阶段之间的状态等。

这还揭示了每个垃圾箱位置的跟踪历史记录,包括每个垃圾箱在任何给定区域花费的时间。使用 WISER 的 REST API,还可以将箱位置和状态直接插入 MES 或类似软件中,以进一步简化操作并消除手动数据输入的需要。

UWB定位器的使用消除了对给定项目的状态执行手动检查的需要。相反,工作人员只需输入他们需要定位的垃圾箱的标识,或者查看数字平面图即可了解每项资产的实时位置。这节省了无数小时的手工工作。它还生成有关零件、项目和工作订单状态的充足数据。

该系统允许最终用户根据即时数据查明问题。在许多情况下,它甚至在问题出现之前就提供了防止停顿和减慢生产的见解。对生产过程有了如此准确的了解,用户还可以研究跟踪和定位历史记录,以优化未来的生产。

最终,WISER 的系统量化了现场生产各个阶段的绩效指标。最重要的是,WISER 的资产跟踪系统可以自动、即时地完成此操作,而不会中断当前的工作流程。

公众号 扫码咨询

|

上海市闵行区中春路4999号莘庄商务楼1326室 |

|

service@covond.com |

|

www.covond.com |

|

交换机:18017588179(孙经理) 无人机:13311882358(孙总) |