Bora Italy 是汽车和家用电器行业金属部件成型领域的领导者。博拉意大利在约2000平方米的面积内还进行模具的设计、制造和维护。研发、模具、成型和质量部门之间的持续互动使 Bora 能够与国内和国际主要参与者在其参考领域进行合作。

应用先进先出逻辑是Bora Italy想要实现的长期目标。然而,从短期来看,为了提高生产速度和效率,该项目的主要目标是消除不符合实际加工或交付需求的材料/产品从仓库中无意中取出的风险。因此,为了实现这一目标,有必要通过以下方式优化仓库管理:

l the location of the goods;

l the identification and monitoring of goods in areas without shelves and that are not visible;

l the identification and monitoring of assets;

l the calculation of the height of the forks of the forklifts to identify the location of the goods precisely.

l 货物的位置;

l 对没有货架和不可见区域的货物进行识别和监控;

l 资产的识别和监控;

l 计算叉车货叉高度,准确识别货物位置。

The main problem encountered was ensuring the correct location of the materials, creating a flexible system that:

l limited the intervention of the forklift driver in determining the storage of goods;

l totally eliminated the risk of incorrect product pick-up and delivery;

l used areas that are not visible and do not have shelves;

l remedied the absence of recognition and/or information, such as recognizing a package to be picked up or deposited among many that contain the same article;

l accurately calculated the height of the forks of the forklift to manage the overlapping of stacks of mixed goods and positioning and picking in corners and narrow aisles.

遇到的主要问题是确保材料的正确位置,创建一个灵活的系统:

l 限制叉车司机在决定货物存储时的干预;

l 彻底杜绝了产品取货和发货错误的风险;

l 使用过的不可见且没有架子的区域;

l 纠正了识别和/或信息缺失的问题,例如识别出一个包裹将被提取或存放在许多包含同一物品的包裹中;

l 准确计算叉车叉货的高度,以管理混合货物堆垛的重叠以及角落和狭窄通道的定位和拣选。

为了让叉车司机快速识别货物的位置,只需在货架、过道和各个区域应用代码就足够了。然而,这种定位方法仅适用于具有固定结构的仓库,该仓库是根据先前的需求预先设计的,配备有货架并具有相同类型的货物。

On the contrary, by producing for third parties, Bora:

l has to manage different types of materials according to the periods;

l is equipped with a warehouse characterized by areas without shelves, with a quantitative limit on the amount of stackable goods.

In particular:

l the handling units in the specific case consist mostly of metal boxes, gabions and pallets;

l 80% of the finished product is stored in the warehouse creating stacks on the ground and only the remaining 20% is placed on the shelves;

l the warehouse structure has various corners and narrow aisles.

相反,通过为第三方制作,Bora:

l 必须按时段管理不同类型的物料;

l 配备的仓库特点是无货架区域,对堆放货物的数量有数量限制。

尤其:

l 具体情况下的处理单元主要由金属箱、石笼和托盘组成;

l 80%的成品存放在仓库中,在地面上堆放,只有剩余的20%放在货架上;

l 仓库结构有各种角落和狭窄的过道。

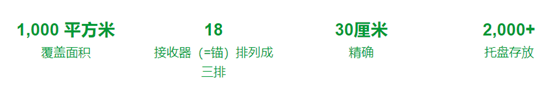

凭借这些需求和其他关键问题,Digimark 为 Bora Italy 开发了一套遵循自动化仓库逻辑的物料实时监控系统。为了实施该系统,我们依赖于 Sewio 的超宽带技术,与市场上的其他技术相比,该技术即使在恶劣的环境下也能被感知。在意大利博拉岛的具体情况下,采用到达时差定位方法,因此:

l 标签的正确定位;

l 消除装载错误和材料去除;

l 精度为10-30厘米;

l 尽可能灵活的存储系统。

Furthermore, to give Bora Italy the possibility to build stacks of mixed goods and to be precise in positioning and picking up material in narrow aisles and corners, we, at Digimark, have developed a system for monitoring the height of the goods and the orientation of the forklift.

此外,为了使 Bora Italy 能够堆叠混合货物并在狭窄的过道和角落精 确定位和拾取材料,我们 Digimark 开发了一种系统,用于监控货物的高度和货物的叉车的方向。

n 解决方案-3D 定位测量叉车货叉的高度以跟踪堆垛内的货物

Digimark为Bora Italy开发的项目,采用Sewio硬件技术,可分为四个宏观阶段

1. RTLS系统的配置

2. 宏观软件结构的开发

3. 通知系统的开发

4. 建议存储位置的逻辑的开发

第 一阶段首先评估了1000平方米仓库面积所需安装的锚数量:

l 距离天花板一米,以避免海浪反射的干扰;

l 通过 CAT6 以太网电缆连接到 24 端口 PoE 交换机

Therefore, the forklifts are equipped with:

l an RTLS positioning tag that defines their position in the warehouse space in real time;

l a piece presence sensor that identifies whether or not the material is present on the fork;

l a tablet PC, with the management application;

l a barcode reader to identify the cash desk if it is not yet present in the system database.

叉车配备:

l RTLS定位标签,实时定义其在仓库空间中的位置;

l 存在传感器,用于识别货叉上是否存在物料;

l 平板电脑,带有管理应用程序;

l 条形码阅读器,用于识别收银台(如果系统数据库中尚未存在)。

The positioning tag has been inserted on the fork of the forklift in order to monitor its position in the three-dimensional space, also allowing to trace the exact position of the materials, both on the individual shelves and on the possible stacks.

定位标签已插入叉车的货叉上,以便监控其在三维空间中的位置,还可以跟踪材料在单个货架上和可能的堆垛上的准确位置。

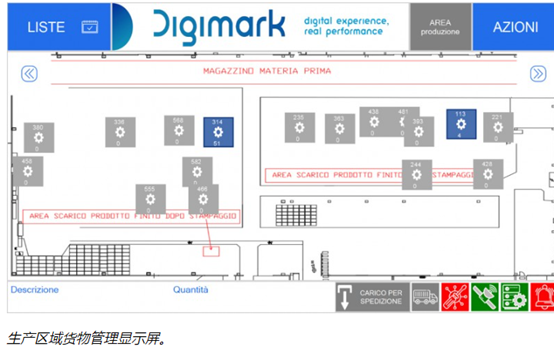

配置 RTLS 系统后,Digimark 负责管理系统核心的开发,即定义其整个操作逻辑的软件。特别是,我们将软件开发分为服务器和平板电脑。

安装在平板电脑上的程序,在Microsoft.NET环境下用C#语言开发,处理:

l 手推车的实时位置;

l 向叉车司机提供有关仓库中要提取或存储的物料的信息;

l 通过扫描仪管理材料的识别;

l 如果生产部门的机器上有准备好拾取的材料,则向操作员发出通知。

平板电脑连接到公司 Wi-Fi 网络,并通过 TCP/IP 互联网协议与服务器进行通信。相比之下,后端部分使用 NodeJS 语言开发、前端部分使用 Angular JS 语言开发的服务器在 Docker 虚拟化内部运行,并且:

l 管理进出平板电脑的信息流,负责将数据保存在数据库中,并在购物车上的应用程序请求时查询数据;

l 还管理对叉车司机的建议,在仓库装载阶段建议最合适的存储货物的位置、要分拣的包裹在哪里(基于先进先出政策)以及包含与提取兼容的物品的所有其他箱子的位置;

l 具有可通过浏览器使用的用户界面,从中可以查询仓库中的材料、装载清单、准备在机器上收集的材料并执行手动调整。

系统数据所在的数据库是非关系型的,使用的引擎是MySQL,而跟踪系统有自己的专有应用程序,运行在专用的基于Linux的机器上。

此外,为了方便叉车司机的工作,我们创建了一个通知系统,每当生产部门准备好收集一个或多个板条箱时,就会向他们发出警告,同时在平板电脑的屏幕上向他们提供有关的信息用于提取货物的机器及其在生产区域内的位置。

最后,该系统提供了一个逻辑,用于向叉车司机建议材料的位置,指示堆垛已经完成,测量叉子的高度,从而测量要存放材料的堆垛的高度。

因此,RTLS 物流系统通过其数据库上的共享交换表与 Bora 内使用的 ERP 系统进行交互。Digimark 物流软件通过 Oasi 系统,通过扫描包装上的条形码、货物交付的提货单以及生产中准备提货的板条箱来访问与已识别材料相关的信息。随后,受监控仓库内的移动由系统隐式管理,而无需工作人员明确指示或手动插入这些操作。

使用 Digimark 系统以及与 ERP 和 Sewio RTLS 的集成取得了以下成果:

l 提高寻找商品的效率和速度

l 由于错误和低效率而导致的成本降低

l 更好地评估库存

l 零库存

l 储存时间减少

l 移动车辆之间零碰撞风险

l 提高叉车司机的生产力

l 更好的仓库管理,这体现在更快的生产和运输速度,从而提高客户满意度和对市场的及时响应

l 不符合实际加工或交付需求的材料/产品在不被注意的情况下从仓库中撤出的风险为零

公众号 扫码咨询

|

上海市闵行区中春路4999号莘庄商务楼1326室 |

|

service@covond.com |

|

www.covond.com |

|

交换机:18017588179(孙经理) 无人机:13311882358(孙总) |